SF反硝化深床滤池

- 具体成交价以合同协议为准

- 2024-08-29 07:41:25

- 150

详细介绍

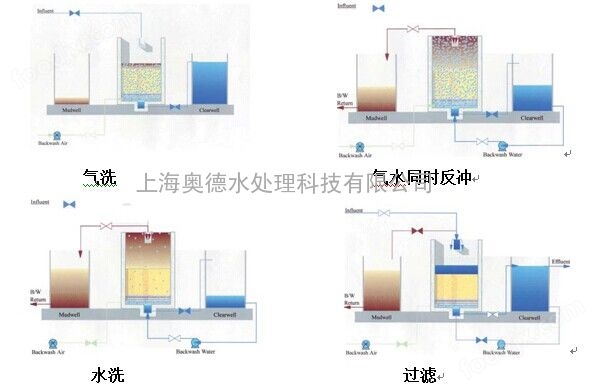

深床滤池处理工艺主要目的为去除SS/TN/TP,采用深床滤池微絮凝直接过滤。冬季可作为去除TN的保障措施,深床滤池可作为反硝化深床滤池使用,使得SS及TN出水达到一级A标准。 深床滤池工艺流程图如下: 反硝化深床滤池工艺流程图如下: 深床滤池是过滤处理工艺。滤料采用2~3mm石英砂介质,滤床深度可达1.83m,滤池可保证出水SS低于10mg/l、通常5mg/L以下。大多数滤池表层很容易堵塞,很快失去水头,而均质石英砂允许固体杂质透过滤床的表层,深入数英尺的滤料中,达到整个滤池纵深截留固体物。 滤池需定期反冲洗,反冲洗模拟人的搓手模式,大量强有力的空气使滤料相互搓擦,使截留的SS全部清洗出池,清洗率达到100%,冲洗用水仅为总量2%~4%。滤池运行如下图所示: 深床反硝化滤池是集生物脱氮及过滤功能合二为一的处理单元。1969年反硝化滤池即诞生。近40年来硝化滤池在有上百个系统在正常运行着。 反硝化滤池采用特殊规格及形状的石英砂作为反硝化生物的挂膜介质,同时深床又是硝酸氮 (NO3-N) 及悬浮物的去除构筑物。2~4 毫米介质的比表面积较大。1.83m深介质的滤床足以避免窜流或穿透现象, 即使前段处理工艺发生污泥膨胀或异常情况也不会使滤床发生水力穿透。介质有的悬浮物截留功效,在反冲洗周期区间,每m2过滤面积能保证截留 ≥7.3kg的固体悬浮物。固体物负荷高的特性大大延长了滤池过滤周期,减少了反冲洗次数,并能轻松应对峰值流量或处理厂污泥膨胀等异常情况。悬浮物不断的被截留会增加水头损失,因此需要反冲洗来去除截留的固体物。由于固体物负荷高、床体深,因此需要高强度的反冲洗。反硝化滤池采用气、水协同进行反冲洗。反冲洗污水一般返回到前段生物处理单元。由于滤床固体物高负荷的截留性能,反冲洗用水不超过处理厂水量的 4% ,通常 <2%)。 去除TN:利用适量优质碳源,附着生长在石英砂表面上的反硝化细菌把NOx-N转换成N2完成脱氮反应过程,经过无数的工程经验和长久的历史数据表明,在前端硝化反应较的情况下,可稳定做到出水TN≤3mg/l.。在反硝化过程中,由于硝酸氮不断被还原为氮气,深床滤池中会集聚大量的氮气,这些气体会使污水绕窜介质之间,这样增强了微生物与水流的接触,同时也提高了过滤效率。但是当池体内积聚过多的氮气气泡时,则会造成水头损失,这时就必须采用驱散氮气技术,恢复水头,每次持续1~2分钟,每天进行数次。 去除SS:每毫克 SS 中含 BOD5 0.4~0.5毫克,因此去除出水中固体悬浮物的同时,也降低了出水中的BOD5。另外,出水中固体悬浮物含有氮、磷及其他重金属物质,去除固体悬浮物通常能降低1mg/l以上的上述杂质.配合适当的化学处理, 能使出水总磷稳定降至 0.3mg/l以下。反硝化滤池能轻松满足浊度<2NTU或SS <5mg/l(通常SS <2mg/l)的要求。 去除TP:微絮凝直接过滤除磷,是省去沉淀过程而将混凝与过滤过程在滤池内同步完成的一种接触絮凝过滤工艺技术。 微絮凝过滤充分体现了深层滤料中的接触凝聚或絮凝作用。它实际是在混凝、过滤作用机理深入研究的基础上,将混凝与过滤过程有机集成一体,形成了当今水处理的系统。在污水深度处理方面具有较高的推广价值。 这种直接过滤技术用于污水深度处理一般是指在二沉池后投加混凝剂,经机械混合后直接进入滤池,不仅可以进一步降低CODcr和BOD5,而且可以稳定保证SS、TP达标,不仅可简化污水厂处理流程,降低投资费用,减少运行费用,而且还可延长过滤周期,提高产水量及出水水质。 反硝化系统的组成及规格: - 池体构筑物:钢筋混凝土或钢制结构,圆形或长方形。

- 滤池池底:采用无嘴曝气;不锈钢曝气主、支气管; 塑胶外壳抗强34.5Mpa的“T”型气水分布底盘。

- 过滤介质:均质颗粒滤料,有效粒径2~4mm;介质层厚度根据设计要求而定。

- 承托填层:总厚500mm,由五种规格的砾石交叉层分布。

- 滤池控制:曲形堰板进水分流器和立管出水控制器组成;

- 反冲洗洗空气:由罗茨鼓风机通过整个滤池底部输入反冲洗空气。

- 反冲洗水:由低扬程离心泵输至整个池底。

- 滤池阀门:气动或电动双缸体阀门,包括隔离阀。

- 加药系统:包括甲醇贮罐及全自动加药系统,也可用于添加其它化学药剂。

- 仪表:PLC可编程控制器,人机对话多界面显示屏,可提供控制系统或SCADA系统的输出;

- 包括流量计、分析仪、水位开关、现场控制柜及报警系统。

- 系统操作:自动运行或人工控制,反冲洗及氮气排放(Bumping)按时间控制。

- 系统集成:系统可与处理厂其它工艺结合,如全过程的除磷、脱氮及*去除。